INFORMAZIONIMelissa PalazziMelissa Palazzi |

INFORMAZIONIMelissa PalazziMelissa Palazzi |

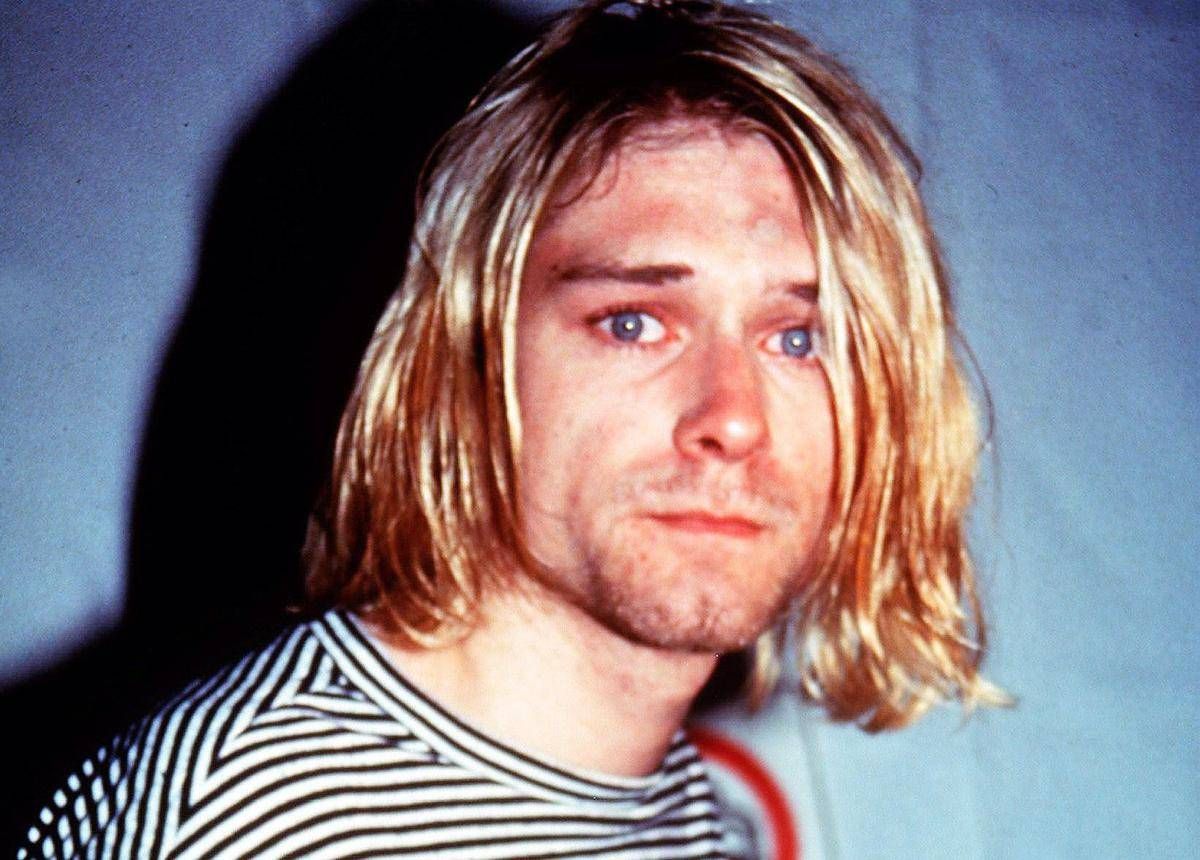

(Adnkronos) - Kurt Cobain non si suicidò, ma fu assassinato a colpi di pistola dopo esser stato costretto a un overdose di eroina. Un team di scienziati forensi privati ha esaminato i dati relativi al decesso e alla scena del ritrovamento del frontman dei Nirvana, concludendo che la causa della sua morte è stata omicidio e non suicidio. L'investigatrice indipendente Michelle Wilkins, che ha lavorato con il team, ha dichiarato al quotidiano britannico Daily Mail che Brian Burnett - un esperto di casi di overdose collegati a ferite da arma da fuoco - ha stabilito che "si tratta di omicidio. Dobbiamo fare qualcosa al riguardo". Il leader dei Nirvana fu trovato senza vita nella sua casa di Seattle nel 1994. All'epoca si stabilì che Cobain si era suicidato. Burnett ha affermato di esser giunto alla conclusione secondo cui Cobain fu assassinato dopo un esame approfondito dei risultati dell'autopsia, che hanno rivelato segni non compatibili con una morte istantanea da arma da fuoco. Secondo l'esperto, dieci elementi di prova suggerivano che Cobain fosse stato affrontato da uno o più aggressori che lo avevano costretto a un'overdose di eroina per renderlo inabile, prima che uno di loro gli sparasse alla testa, gli mettesse la pistola tra le braccia e lasciasse un biglietto d'addio falso. "Ci sono elementi nell'autopsia che dicono, 'beh, questa persona non è morta così rapidamente per un colpo d'arma da fuoco'", ha detto la Wilkins, indicando i danni agli organi associati alla mancanza di ossigeno. "La necrosi del cervello e del fegato si verifica in caso di overdose. Non si verifica in caso di morte per arma da fuoco".

(Adnkronos) - C'è anche un po' di Austria a Cortina in occasione dei Giochi Olimpici, e non solo per gli atleti in gara. L'Austria c'è con i suoi paesaggi innevati, a poca distanza e facilmente raggiungibili dalla 'Perla delle Dolomiti', con l'atmosfera unica delle sue montagne e dello stile di vita alpino e con la passione con cui gli eventi di sport invernali vengono tradizionalmente seguiti. Ma, soprattutto, con la sua ospitalità all’insegna del 'Lebensgefühl', quell’inconfondibile attitudine alla vita tipicamente austriaca, che è diventata anche il claim nella comunicazione di Austria Tourism, l'ente di promozione turistica del paese. Austria Tourism è partner premium del Comitato Olimpico Austriaco alle Olimpiadi invernali Milano-Cortina 2026, per accogliere atleti e ospiti internazionali proprio con il calore del 'Lebensgefühl'. Per Austria Tourism, infatti, i Giochi sono un’occasione per presentare a livello internazionale il proprio marchio, e l'Austria come una destinazione turistica alpina autentica, per ispirare gli appassionati di sport invernali di tutto il mondo e per sottolineare l’impegno per il futuro dello sci rivolto alle prossime generazioni. Fulcro della presenza di Austria Tourism ai Giochi Olimpici è l’Austria House, la 'Casa Austria' a Cortina d’Ampezzo: dopo un'indimenticabile estate olimpica a Parigi, l'Austria House come luogo di incontro, di ospitalità e di eccellenza torna all'insegna dei 'cinque cerchi' più suggestiva che mai. E ha aperto le sue porte a Cortina nella tradizionale Jägerhaus, di fonte a uno degli scenari invernali più spettacolari d'Europa. A inaugurare Austria House una serata-evento domenica sera, che ha visto la partecipazioni dei più alti rappresentanti istituzionali, a partire dal Cancelliere federale austriaco, Christian Stocker, il ministro degli Affari economici, Wolfgang Hattmannsdorfer, il segretario di Stato con delega al Turismo, Elisabeth Zehetner, l'ambasciatore d'Austria in Italia, Michael Rendi, e due campioni austriaci come la medaglia d'argento nello slittino Jonas Müller e la leggenda dello sci Franz Klammer. A fare gli onori di casa Astrid Steharnig-Staudinger, Managing Director di Austria Tourism. "Con questa serata - ha affermato nel suo discorso di benvenuto - celebriamo l'Austria non solo come nazione di sport invernali, ma anche come una destinazione turistica davvero di primo piano sia in inverno sia in estate. L'Austria è conosciuta internazionalmente come destinazione invernale, ma ha così tanto in più da offrire: una cucina pluripremiata con le stelle Michelin e altri importanti riconoscimenti, un'eredità culturale apprezzata in tutto il mondo e la nostra cosiddetta 'Lebensgefühl', quel modo di vivere austriaco espresso in questo termine che non si può tradurre, non si può spiegare, deve essere sperimentato. E questo è esattamente ciò che stiamo portando qui su questo palcoscenico internazionale insieme con i nostri partners". Per il presidente del Comitato Olimpico austriaco, Horst Nussbaumer, "Austria House è un posto in cui le Olimpiadi hanno un impatto che va oltre lo sport e che riguarda gli incontri, il dialogo, il rendere l'Austria visibile in tutta la sua diversità, attraverso risultati sportivi di eccellenza e i valori olimpici ad essi associati". Grandi protagonisti i colori rosso-bianco-rosso della bandiera austriaca per una serata aperta dal cosiddetto 'Heartbeat Moment' con un concerto in stile Coldplay, all'insegna dello scambio tra rappresentanti delle istituzioni, del mondo imprenditoriale, del turismo e dello sport. L'Austria House, infatti, durante il periodo delle Olimpiadi, vuole essere un luogo d'incontro per atleti, rappresentanti dei media e ospiti internazionali, con l’obiettivo di celebrare la partecipazione e i successi sportivi e di offrire agli ospiti internazionali un assaggio dello stile di vita austriaco. Chi visiterà l'Austria House potrà vivere l'Austria con tutti i sensi. Ospitalità, cucina e convivialità saranno al centro dell'attenzione. Una vera attrazione è la grande installazione creata per l’occasione dall'artista tirolese Patricia Karg che accoglie visitatori e visitatrici sul piazzale antistante l'Austria House: a forma di un cuore pulsante e fluttuante per rendere 'visibili' le emozioni che si vivono in occasione dei Giochi Olimpici. All’interno, fra le proposte culinarie spiccano un cocktail appositamente creato per l'occasione dal nome 'Lebensgefühl' e la merenda 'Brettljause', che prende spunto dai taglieri tradizionali serviti nei rifugi alpini, in una versione innovativa. Il vero focus è sulle cosiddette 'hidden gems', quelle gemme nascoste dell'offerta turistica regionale austriaca che ne fanno una destinazione per tutto l'anno. E tra le vere 'gemme nascoste' non poteva mancare la cucina, vero elemento centrale della serata grazie alle preparazioni esclusive dello chef salisburghese Vitus Winkler, due stelle Michelin, quattro forchette Falstaff e 'Chef dell'anno 2026' per Gault Millau. "La cucina austriaca è forte della sua autenticità e della straordinaria diversità dei suoi territori. Fiumi, laghi, pascoli e foreste danno forma a ciò che cuciniamo. La qualità culinaria si raggiunge quando rispetti queste origini e lavori con le stagioni, tutto l'anno. I prodotti regionali, le erbe fresche e lo stretto legame con la natura sono sempre le basi, anche in inverno", ha spiegato lo chef. Un approccio sintetizzato nel suo piatto di mezzo ‘F(r)ischfeld - char, sauerkraut, oxymel and watercress': più che una portata, una narrazione delle origini, del territorio e dell'artigianalità. In ricordo dell'evento proprio una 'Hidden Gem Box' contenente non solo selezionati prodotti tipici ma anche un QR code che 'conduce' ad altre destinazioni ed esperienze meno conosciute. Un invito, insomma, a scoprire l'Austria non in una volta sola, ma piano piano, passo dopo passo.

(Adnkronos) - Saipem ha ideato e promosso la riqualificazione del sottopasso ciclo-pedonale della stazione di Milano Rogoredo, lato Santa Giulia, attraverso un intervento di arte pubblica partecipata dal titolo 'Trame di Futuro'. Il sottopasso, uno degli accessi principali alla stazione ferroviaria e alla metropolitana, è stato completamente rinnovato con un intervento che combina arte, funzionalità e coinvolgimento della comunità. L’iniziativa nasce con l’obiettivo di restituire alla comunità uno spazio più accogliente e identitario, rafforzando il legame con il quartiere Rogoredo-Santa Giulia, un’area in cui Saipem ha il proprio headquarter. Il progetto è stato realizzato in collaborazione con il collettivo artistico Orticanoodles e l’Istituto Albe & Lica Steiner, con il patrocinio del Municipio 4 del Comune di Milano. Il murale si sviluppa lungo due pareti principali del sottopasso per una lunghezza complessiva di circa 85 metri: una parete è stata realizzata in italiano e una in inglese per rendere l’opera accessibile e inclusiva per la comunità locale e internazionale. Le pareti raccontano lo stesso percorso visivo: un viaggio che parte dalle persone e dal loro ingegno creativo verso un futuro sostenibile, scandito dalle fermate di una metropolitana immaginaria. Gli studenti dell’Istituto Albe & Lica Steiner, guidati dalla sociologa Francesca Chialà e dal personale Saipem in workshop dedicati previsti nell’ambito del programma del ministero dell’Istruzione per la formazione scuola-lavoro, hanno contribuito alla definizione delle fermate dell'immaginaria linea metropolitana, offrendo un contributo che arricchisce il dialogo tra scuola, territorio e arte pubblica. La creatività, caratterizzata da toni caldi e dinamici, è stata realizzata dal collettivo artistico Orticanoodles. "Con questo progetto, che rientra nel piano annuale delle iniziative per le comunità locali 2025 di Saipem, vogliamo ribadire il nostro impegno a creare valore nei territori in cui operiamo, promuovendo iniziative che favoriscano inclusione sociale, sostenibilità e rigenerazione urbana -spiega Massimiliano Branchi, chief people, hseq and sustainability officer di Saipem-. La collaborazione con istituzioni, artisti, studenti e comunità locali è un modo concreto per rafforzare il legame con il quartiere Rogoredo-Santa Giulia e contribuire a renderlo più accogliente e riconoscibile, lasciando un segno tangibile e durevole". "L'intervento di arte pubblica 'Trame di Futuro' è un valido esempio di riqualificazione urbana, frutto di creatività e impegno condiviso -sottolinea Stefano Bianco, presidente del Municipio 4 di Milano-. Rappresenta la forza della comunità, dell'arte e della sostenibilità nel trasformare uno spazio comune. Il Municipio 4 ringrazia Saipem, Orticanoodles, l'istituto Albe & Lica Steiner e tutti i protagonisti di questo progetto per aver reso un luogo di transito quotidiano nel quartiere Rogoredo-Santa Giulia ancora più accogliente e rappresentativo". Il progetto ha previsto anche piccoli lavori di riqualificazione funzionale, come la pulizia delle pavimentazioni, la tinteggiatura del soffitto e l’installazione di corrimano e strisce antiscivolo, per migliorare la fruibilità dell’area. Alla cerimonia di inaugurazione che si è tenuta oggi hanno preso parte i vertici di Saipem, l'assessore alle Opere pubbliche, Cura del territorio e Protezione civile, Marco Granelli, il presidente del Municipio 4 di Milano, Stefano Bianco, l'assessore ai Trasporti e alla Mobilità sostenibile di Regione Lombardia, Franco Lucente, i rappresentanti del collettivo artistico Orticanoodles, gli studenti dell'istituto Albe & Lica Steiner e la sociologa Francesca Chialà.